PLC自动化控制系统能够实现各个设备之间的有效协调,PLC的使用和维护都比较简便,而且具有很强的抗干扰能力,让PLC在工业自动化控制中的使用十分的广泛。另外,PLC在控制现场的实时监控具有较高的可靠性,可以通过编程控制实现其灵活运用。随着科技的发展,PLC自动化控制系统的运用也越来越广泛,为工业的助理也越来越强。

1 PLC的构成

可编程控制器(Programmable Logic Controller,PLC)是一种数字运算和操作的控制装置,它是集计算机技术、通信技术、自动控制技术为一体的电子系统。PLC主要由电源、CPU、接口电路、I/O电路及存储器等构成。其中CPU(中央处理器)是整个控制系统的核心部分,对整个系统的运行起着重要的协调作用;接口电路是将PLC与外部设备相互连接的通道。对于PLC的输入和输出结构需要通过I/O实现,而存储器的主要作用则是用来存储相应的系统信息、用户程序等。

2 PLC在工业自动化控制中的应用

2.1 模拟量控制

PLC可以根据控制对象的特征,进行不用的模块组合实现对对象的有效控制。可控制模块其中包括主机模块、计数模块、位置控制模块、通信模块等。通过PLC对模拟量的有效控制,能够有效的提高工业化自动控制系统的精准程度,对自动化设备的运行过程实施有效的控制。

2.2 开关量控制

PLC在开关控制量方面具有很强的准确性,能够有效的替代传统机电控制器。PLC利用中间继电器的控制动作,根据控制器的公式对其控制程序进行设计,再根据其控制程序绘制相应的梯形图。这种控制方式可以让机电控制达到更加规范的优化设计效果。

2.3 位置控制

位置控制是工业自动化控制中一项重要内容,在工业生产中,机床刀具串刀补偿控制、主轴精确分度控制、搬运定位控制都需要通过位置控制来实现,PLC的有效应用,可以进一步实现对步进电机的有效控制,并且根据控制结果确定合理的电机位移,以此来达到对位置的有效控制。

2.4 系统集中控制

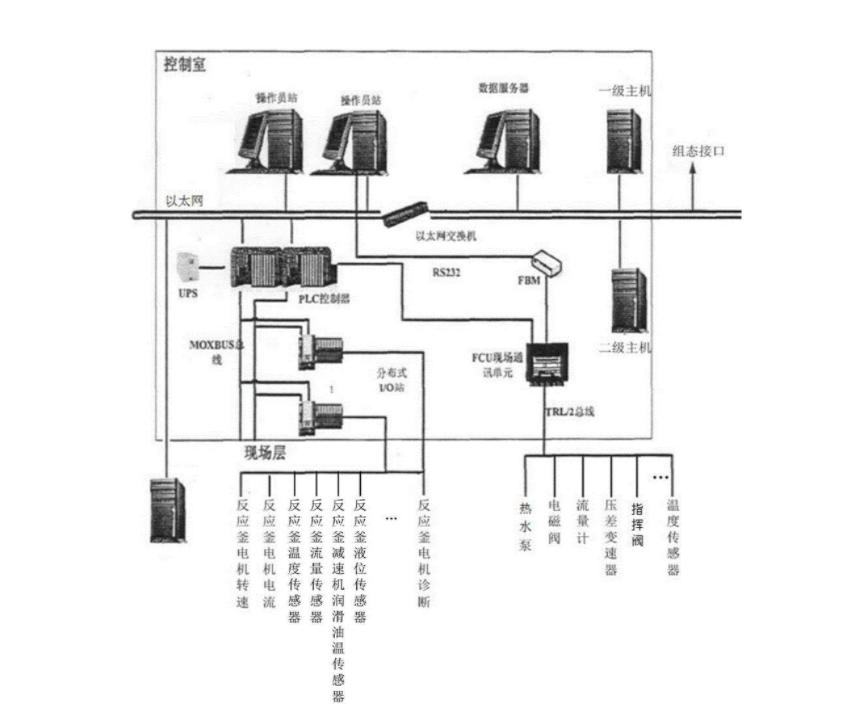

PLC自动话控制系统不仅可实现自动化控制,也可以实现对工业生产系统的集中控制。PLC系统集中控制功能主要是根据故障检测和逻辑检测的结果对系统进行实施的监控,对系统进行故障检测,故障显示等。在工业生产的过程中,设备的运行需要一定的时间,PLC可以对启动定时器进行实时的控制,将定时器信号的输出作为设备的停止和启动信号来实现对系统的集中控制。

部分图片来自于网络 如有侵权联系立删

相关内容推荐:PLC控制系统 | PLC锅炉控制系统